Утилизационные центры: как они работают в Европе и России

Утилизация старых авто сейчас превращается в отдельный сегмент промышленности, в котором ключевое значение приобретают утилизационные центры — крупные заводы комплексной переработки автомобилей. Vtorion разбирается, как работают такие центры за рубежом и есть ли что-то подобное в России.

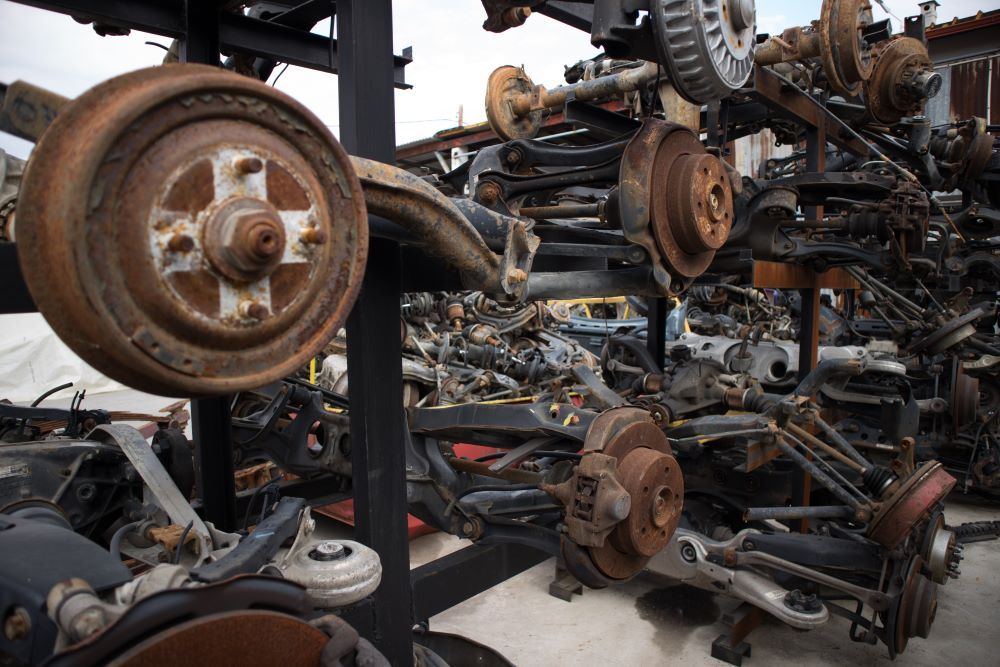

Почему важно сдавать автомобили на переработку

Фото: shutterstock.com

Сдайте лом как физическое лицо

Экономьте на доставке! Исполнители приедут сами. Зарегистрируйтесь, чтобы выгодно сдать лом

Старый автомобиль — ценный источник вторичного сырья. При среднем весе в 1100–1200 кг автомобиль выпуска 2020-х годов включает 55% стали, 18% пластмассы, 10% резины, 14% цветных металлов, а также стекло, кожу, древесину, текстиль и автомобильную электронику. Выгода от использования этого вторичного сырья очевидна. Кроме того, снижается загрязнение окружающей среды, а городское пространство освобождается от старых автомобилей.

Однако автомобильный парк очень большой и постоянно растет. В 2023 году было продано 90 млн легковых и легких коммерческих автомобилей. Общий мировой автопарк составил 1,47 млрд автомобилей. Переработка старых автомобилей неизбежно превращается в мощную отрасль промышленности, требующую инноваций, технологий и хорошего оснащения.

В утилизации автомобилей до недавнего времени доминировала ручная разборка старых авто на небольших предприятиях. После снятия деталей, пригодных для дальнейшего использования, автомобиль сдавался на ломоперерабатывающие предприятия. В Евросоюзе небольшие авторазборки дополнялись шредерными установками, измельчавшими кузовы. К примеру, по данным немецкой организации Gemeinsame Stelle Altfahrzeuge der Bundesländer (GESA), в Германии действует 1140 предприятий по утилизации старых автомобилей. Подавляющее большинство из них — мелкие, часто семейные предприятия, перерабатывающие менее 250 автомобилей в год.

Но подобный подход перестал удовлетворять автомобильную индустрию, которая уже с 1990-х годов стала обращать внимание на крупномасштабную комплексную переработку старых автомобилей.

Утилизационные центры по всему миру

Фото: shutterstock.com

Большой шаг в развитии переработки старых автомобилей сделал немецкий концерн BMW. В 1994 году в городе Унтершляйссхейме в 17 км к северу от Мюнхена открылся утилизационный центр BMW Group. Его мощность — до 10 тыс. автомобилей в год. Вероятно, это был первый в мире специализированный центр по утилизации автомобилей.

Другие автоконцерны тоже уделяли внимание переработке старых автомобилей. Так, в 1993 году Toyota Motor Corporation стала развивать технологию утилизации и в 1998 году открыла завод по переработке автомобильного металла. В 2001 году в корпорации открылся Automobile Recycle Technical Center в городе Ханда, префектура Аичи. В 2014 году Toyota Motor Corporation принимала участие в строительстве и пуске в Пекине мощного перерабатывающего завода, способного утилизировать 32 тыс. автомобилей в год.

Во Франции долгое время утилизация была делом специализированных компаний, таких как основанная в 1985 году Indra. Эта компания к настоящему времени создала мощную сеть из 360 отделений, в том числе 41 пункта промышленной утилизации. В 2022 году вся сеть компании утилизировала 600 тыс. старых автомобилей. Однако и во Франции автоконцерны стали создавать свои утилизационные центры. Renault принял решение перестроить свой завод во Флинсе, недалеко от Парижа, в центр утилизации.

Индийский автоконцерн Tata Motors создал в Индии пять крупных предприятий по переработке старых автомобилей, причем пятый был запущен в марте 2024 года в окрестностях Нью-Дели. Этот завод имеет мощность 18 тыс. авто в год.

Таким образом, утилизационные центры становятся важным элементом системы переработки старых автомобилей с тенденцией вытеснения ручной разборки.

Процесс переработки

Фото: rubmw.ru

Каждый утилизационный центр вырабатывает собственную технологию переработки и заказывает собственное оборудование, в зависимости от применяемого подхода.

В утилизационном центре BMW с автомобиля в первую очередь снимают подушки безопасности, из которых извлекаются пиротехнические заряды, и аккумуляторные батареи. Сливается топливо, смазочные масла, антифризы и другие жидкости, которые отправляются в соответствующие подразделения.

Затем производится демонтаж пригодных к дальнейшему использованию запчастей. Концерн создал мощную систему регистрации запчастей — IDIS (International Dismantling Information System), которая позволяет примерно 3 тыс. предприятий в 32 странах приобретать необходимые им запасные части, в первую очередь для автомобилей BMW.

Из автомобиля вырезаются электрические кабели, передающиеся в специальный цех для извлечения меди. После этого снимаются оставшиеся крупные узлы: двигатель, коробка передач, трансмиссия. Оставшийся кузов прессуется и измельчается в шредере. Получаемый шрот проходит несколько стадий сепарации с отделением частиц цветных металлов, пластика, резины, стекла.

Концерн BMW видит в утилизации старых автомобилей многоплановую выгоду, в частности, сокращение затрат на производство новых запчастей для находящихся в эксплуатации автомобилей, а также сокращение затрат на новые материалы, потому как новые автомобили BMW примерно на 30% изготовлены из вторсырья.

Глубина переработки автомобиля достигает 98%. Часть вторсырья используется в других сферах, например, в жилищном или дорожном строительстве.

Важным направлением работы утилизационного центра BMW являются исследования в области облегчения утилизации старого автомобиля. По итогам исследований в конструкцию новых автомобилей вносятся изменения, упрощающие демонтаж узлов и деталей.

Также в развитии утилизационных центров появляются новые направления. Приоритетной задачей стала разработка технологий утилизации электрических автомобилей. Они по конструкции и составу материалов серьезно отличаются от автомобилей с двигателем внутреннего сгорания. Особенные трудности представляет утилизация литийионных батарей, количество которых непрерывно растет.

Утилизационные центры в России и в Казахстане

Фото: shutterstock.com

В России было несколько попыток создать крупные предприятия по утилизации старых автомобилей. Однако эти проекты оказались неудачными и завершены не были.

Наиболее крупный проект — завод по переработке автомобилей «Терминатор» в ТОР «Надеждинская» в Приморском крае. ГК «Сумотори» при участии Arai Shoji Co. Ltd. и Royal AutoParts в 2017 году начали строительство предприятия мощностью до 10 тыс. автомобилей в год. Однако к настоящему моменту завод не запущен.

В Казахстане в декабре 2017 года открылся крупный завод по переработке старых авто, созданный ТОО RecyclingCompany. Это предприятие может перерабатывать до 50 тыс. автомобилей в год. Завод оснащен автоматизированными шредерными установками с разделением шрота на компоненты: черные и цветные металлы, стекло и пластик. Металлические отходы переплавляются в плавильном цехе в индукционных печах мощностью до 7 тыс. тонн черных и цветных металлов в год, с производством сплавов определенного состава. Собранные масла перерабатываются в пиролизной установке в печное топливо и синтез-газ, используемый для собственных нужд. В мае 2024 года этот завод сменил владельца и был приобретен металлургическим комбинатом Qarmet за 4,148 млрд тенге в качестве специализированного ломоперерабатывающего подразделения.

Дальнейшее развитие индустрии автоутилизации

Будущее, конечно, за крупными утилизационными центрами. По мере обновления автопарка все большее количество автомобилей выводится из эксплуатации и подлежит утилизации. По подсчетам количества выводимых из эксплуатации автомобилей, можно предположить, что ежегодно на утилизацию поступает около 1% автопарка. В мировых масштабах это 14,7 млн автомобилей. Такое количество уже трудно переработать ручной разборкой и шредированием. Потребуются крупные предприятия с поточной технологией утилизации, которая разрабатывается в утилизационных центрах ряда автоконцернов.

Наиболее крупные утилизационные центры получат свою металлургию. Как показывает пример казахстанского завода, при мощностях 50 тыс. автомобилей и более становится выгодным создавать металлургический цех. Скажем, утилизационный центр на 100 тыс. автомобилей в год сможет выдавать примерно 66 тыс. тонн стали и 16,8 тыс. тонн цветных металлов. Дальше возможно включить утилизационный центр непосредственно в цикл производства, если из этого металла будут производиться новые автокомпоненты.

Бесплатное размещение объявлений и 0% комиссии за сделки до конца 2025 года